Валидация оборудования

В соответствии с законодательством Российской Федерации, на фармацевтических складах должна проводиться валидация – комплекс мероприятий, который позволяет проверить условия хранения продуктов. В процессе валидации оборудования специалисты определят, могут ли владельцы склада обеспечить сохранение высокого качества продукции и находятся ли риски, связанные с хранением, в допустимых границах. Во время валидации определяется, насколько хорошо инженерное оборудование выполняет свои функции. После окончания проверки все результаты документируются.

Чтобы получить консультацию или предложение по проведению валидации или квалификации оборудования нажмите кнопку

Почему нужно проводить валидацию оборудования?

После того как российская фармацевтическая отрасль перешла на стандарты GMP, такая проверка стала необходимостью, ведь в Европе и США такие законы введены не только для производителей. Нормы распространяются на всю цепочку, начиная от самого производителя и заканчивая моментом, когда товар попадает к покупателю:

- GDP/GSP – проверка условий дистрибуции и хранения;

- GLP/GEP/GAMP – проверка лабораторий, автоматизированных механизмов.

Все проверки нацелены на то, чтобы убрать негативные факторы, которые могут повлиять на качество фармацевтической продукции и нанести вред покупателям.

Контроль нормативов GDP – это прямая обязанность производителя. Именно он должен получать подтверждение от всех контрагентов, которые будут свидетельствовать о том, что они соблюдают все необходимые нормы. Такой подход снижает риски влияния на готовую продукцию. Если же дистрибьютор не хочет выполнять требования или рекомендации, производитель имеет право разорвать с ним контракт и отказаться от услуг. Базовое условие соблюдения GDP – валидация оборудования.

Какие работы должны выполняться при валидации оборудования?

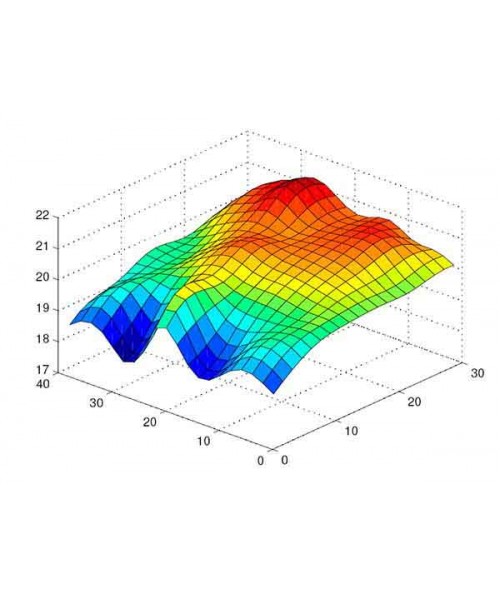

Самая основная процедура для валидации оборудования – это картирование, которое дает возможность:

- создать карту, где отображается распределение температуры, а иногда и влажности внутри склада или холодильных камер;

- определить критические точки (самые горячие и холодные);

- обозначить зоны, где наблюдается температурная неоднородность.

После того как картирование завершено, производится анализ мэппинга и специалисты делают выводы, касающиеся соответствия склада всем стандартам. Если в процессе процедуры обнаруживаются нарушения, назначаются корректирующие меры, после внесения которых проводится еще одно картирование.

Также повторный мэппинг делают в случаях, если в помещении:

- производилась серьезная перестановка стеллажей;

- устанавливались новые системы отопления и кондиционирования.

Если же никаких значимых изменений не было, тогда мэппинг проводят раз в три года, чтобы убедиться в соответствии условий хранения продукции всем нормативам.

Когда проводятся расширенные работы по валидации, то помимо картирования в процедуру включаются и другие мероприятия:

- холодильные камеры выводятся на критические режимы;

- открываются ворота в погрузочной зоне.

Благодаря этому определяется, насколько изменение температуры в аварийных случаях влияет на продукцию, и принимаются корректирующие меры, снижающие уровень негативного воздействия или вероятности возникновения подобных случаев. В процессе валидации разрабатывается комплекс SOP, позволяющий вывести негативное воздействие на уровень, приемлемый для продукции, хранящейся на складе.

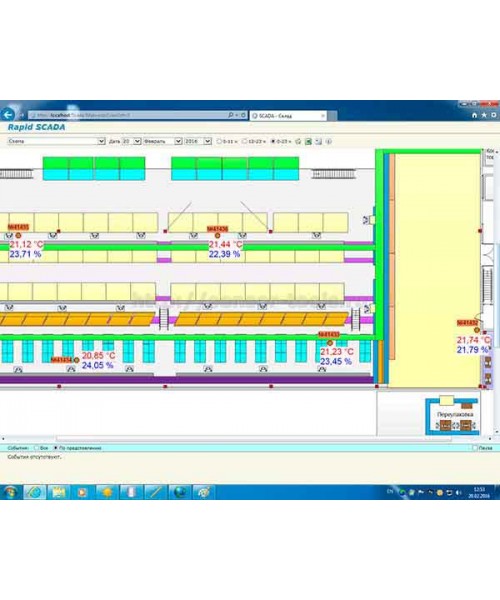

Ускорение процесса мониторинга

Помимо валидации оборудования в правилах GDP прописаны и другие мероприятия, предполагающие мониторинг разных факторов, влияющих на состояние товаров. В процессе процедуры все параметры температуры и влажности документируются.

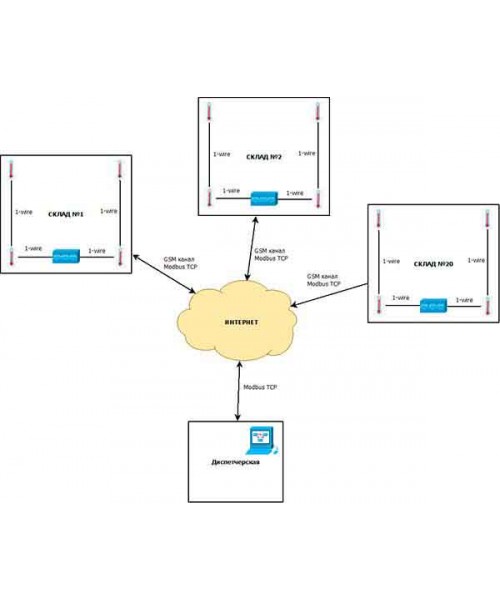

Чтобы ускорить процесс и сделать его максимально простым, лучше всего установить автоматические системы, которые проводят мониторинг микроклимата. Среди таких систем самой удобной в области хранения фармацевтической продукции является Wireless Sensor Tags. Она разработана специально для фармакологической отрасли, может быть квалифицирована и соответствует всем требованиям, обозначенным в GMP. Основным достоинством системы является автоматический сбор данных и полная защита информации от искажения и потерь. Благодаря этому нет риска, что часть данных будет утеряна, а работникам склада не придется вручную снимать данные и записывать их в журнал. В современном мире уже практически все предприятия отказались от внесения данных вручную, так как человеческий фактор имеет большое влияние на точность и правдивость информации.

Специалисты компании Prologger предлагают свои услуги по валидации оборудования и гарантируют точность, корректность и высокое качество проведения всех необходимых мероприятий