Компания ProLogger предлагает перечень услуг по валидации складов для хранения и перевозки медикаментов и пищевой продукции. Процесс мониторинга включает картирование по показателям температуры и влажности, результаты которого позволяют определить зоны с критическими параметрами. Во время работы группа по мониторингу проверяет, соблюдаются ли условия хранения медицинских товаров или пищевой продукции. Для этого в процессе картирования выявляется, есть ли превышение установленных границ по температурным показателям и уровню влажности. На складе температура не должна падать ниже +15 и повышаться больше +25. Норма для холодильников — +2 - +10, морозильных камер — от -2 и ниже.

Чтобы максимально уменьшить риски, температурный мониторинг предполагает:

- проверку работ проектировщиков;

- анализ документации (для определения соответствия требований техническому заданию и стандарту GMP);

- проверку оборудования на предмет соответствия стандарту заказчика и климатическим условиям местности, в которой расположен склад;

- оценку размещения стеллажей, оборудования, инженерных систем;

- составление отчета.

В процессе проверки помещение склада и вентиляционные приборы осматриваются, а полученные данные сверяются с проектом. На этом этапе необходимо определить:

- правильность расположения воздуховодов и установки для вентиляции;

- надёжность монтажа стеллажей и соответствие комплектации проектным данным;

- технические характеристики вентиляционной системы;

- целостность конструкций;

- всю документацию к оборудованию.

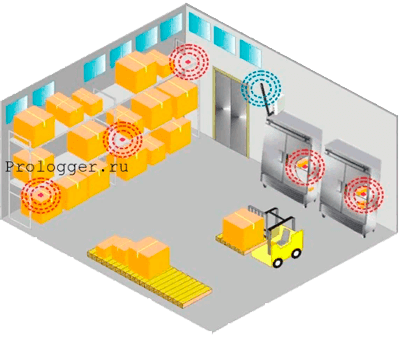

Перед тем, как начинается проверка вентиляции, со стеллажей убирают всю продукцию. После этого вентиляционное и другое оборудование включается в тестовом режиме, чтобы понять, справляется ли оно с основной задачей — поддержкой оптимальных температуры и уровня влажности. В процессе картирования необходимо определить зоны с горячими точками, во избежание аварийных ситуаций. Чтобы получить максимально точный результат, логгеры расставляют по всей площади объекта и оставляют на 7 дней, еще 2 дня занимает обработка данных.

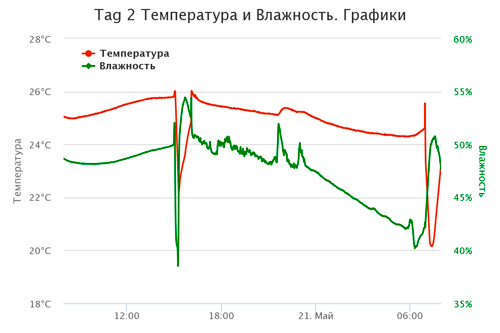

После анализа данных делают вывод, касающийся соответствия режима температуры. Также обозначаются все критические точки: горячие, холодные, с сильным колебанием температуры и уровня влажности. Именно в этих точках и устанавливаются специальные приборы, которые постоянно производят замеры температуры и влажности.

Производится имитация аварийного отключения питания, чтобы узнать, сколько времени склад может функционировать, сохраняя подходящую температуру. Чтобы проверить, насколько быстро температура выходит за установленные нормы при открытых дверях, имитируется процесс отгрузки-выгрузки.

Проводится контроль всех систем и устройств в условиях полноценной работы склада. После того, как продукция загружается на стеллажи, рабочая группа определяет, где именно блокируются пути воздушных потоков. Все стандарты картирования совпадают с условиями, которых придерживались на предыдущем этапе. Анализ данных позволяет определять критические точки и, если в некоторых зонах они совпадают с зафиксированными на предыдущих этапах, там устанавливаются дополнительные датчики.

Работник фармацевтического предприятия вместе с группой, собранной для проведения маппинга, разрабатывают и утверждают план квалификации. В нем записываются все методики, средства, определяются категории оценивания. По окончании работ результаты заносятся в протокол, чтобы отобразить изменения при различных испытаниях.

В финале процесса картирования составляется отчет, в котором прописываются все результаты, фиксируется анализ данных. Если оборудование работает в соответствии с нормами, это подтверждается документально. В ином случае указываются недостатки и способы их устранения.

Прайс - лист

Картирование фармацевтического склада

от 10 ₽ за кв.м.

Комплексный анализ позволяет выделить зоны со значительными температурными перепадами и корректно расположить датчики с учетом высоты потолков и местонахождения отопительных приборов, окон, дверей. Цена указана за кв.м. и зависит от размера склада. Комплект необходимых документов по проведенной работе в соответствии с законодательством.

Термокартирование и валидация транспорта

от 20 000 ₽ за авто

После окончания процесса картирования владелец транспортного средства получает схему правильной загрузки товара при перевозке медикаментов и продуктов питания, а также комплект документации по проведенным работам

Аренда температурного логгера

от 300 ₽ за 1 датчик

Компания Prologger предлагает решение проблемы необходимости покупки дорогостоящих логгеров и их периодической проверке.

Картирование (квалификация) холодильной камеры

от 115 ₽ за кв.м.

Создание карты, где отображается распределение температуры, влажности внутри холодильных камер; определение критических точек (самые горячие, холодные и максимального колебания). Комплект необходимых документов по проведенной работе в соответствии с законодательством.

Валидация холодильника

от 15 000 ₽

Проверка направлена на поиск и устранение негативных факторов, способных повлиять на качество продукции.

Лицензирование фармацевтического склада

590 000 ₽

После ее получения фармацевтический склад вправе закупать, принимать, хранить, укомплектовывать и реализовывать оптом фармацевтическим компаниям товары медицинского назначения.

Менеджер WST системы

12 950 ₽

Установка концентратора для объединения датчиков и серверов посредством сети Интернет для создание единой системы мониторинга микроклимата объекта. Оборудование сертифицирована и поверено.

Датчик WST системы (тэг)

5 500 ₽

Датчик беспроводной системы мониторинга микроклимата: температуры, влажности, света

Инфракрасный термометр бесконтактный LRC-168A

4 950 ₽

Современное оборудование, позволяющее измерять температуру тела человека бесконтактно.

Тепловизор для определения температуры тела в потоке Термоскрин 32

2 544 000 ₽

Тепловизор предназначен для анализа температуры людей в потоке. Работает в автоматическом режиме.

Тепловизор на входе Термоскрин 7

467 000 ₽

При превышении температуры в заданной области, система подает сигнал на пульт оператора и визуально выделяет область превышении температуры.

Тепловизор переносной Flir E75

950 000 ₽

Тепловизор, обеспечивающий возможность диагностировать превышение температуры у человека, соблюдая при этом безопасную дистанцию.

Терминал автоматического дистанционного измерения температуры человека Thermoсontrol

253 500 ₽

Самый простой и доступный способ решить этот вопрос безопасно для сотрудников и в автоматическом режиме - это модель терминала автоматического дистанционного измерение температуры человека Thermoсontrol или Thermoсontrol Plus.